MES系統數字化閉環與設備預測性維護?

MES系統怎么實現數字化閉環與設備預測性維護?

制造執行系統(MES)通過實時數據采集、動態分析與反饋控制,實現生產全流程的數字化閉環管理。以下是其核心實現機制及關鍵環節:

1. 計劃與調度的動態閉環

MES將生產計劃(來自ERP)與車間執行無縫銜接,形成“計劃-執行-反饋”的閉環。系統根據實時訂單、設備狀態和物料庫存動態調整排產方案,并通過算法優化資源分配(如人力、設備),減少空閑時間。

2. 生產執行的實時監控與調整

數據采集:通過IoT設備、傳感器實時獲取設備運行參數(如溫度、壓力)、工單進度和質量檢測數據,確保生產透明化。

異常響應:當檢測到生產異常(如設備故障或質量偏差),MES自動觸發預警并凍結關聯批次,通知維修團隊并行處理,將傳統串聯流程改為高效協同模式。

3. 質量管理的全流程追溯

MES集成質量計劃、控制與分析模塊,實現從原材料到成品的正向/反向追溯。每件產品賦予唯一標識碼,記錄工藝參數和質檢結果。

4. 設備管理的預測性維護

基于大數據分析設備運行數據,MES預測潛在故障并生成維護計劃。

5. 庫存與物流的智能協同

MES實時監控物料庫存,結合生產進度自動觸發補貨指令。

6. 數據驅動的持續優化

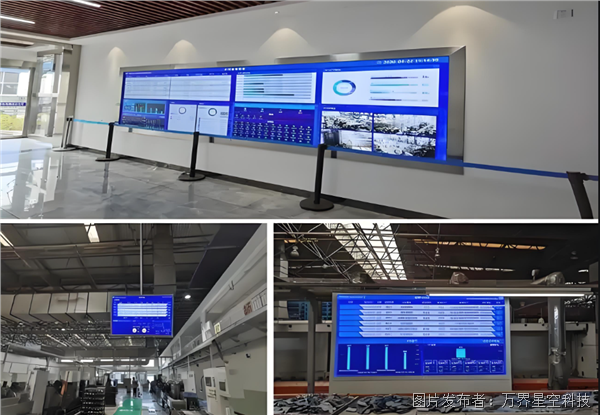

分析工具:利用描述性分析(可視化看板)、預測性分析,優化工藝流程。

反饋機制:通過PDCA循環(計劃-執行-檢查-改進)持續調整系統配置。

預測性維護:MES系統的智能化突破

一、關鍵設備數據采集

1. 運行狀態參數

物理量數據:溫度(如軸承溫度)、壓力(液壓系統)、振動(頻率與幅度)、電流/電壓(電機負載)等,用于監測設備機械與電氣狀態。

性能指標:轉速、能耗、生產效率(如單位時間產量),反映設備綜合性能。

2. 維護與故障歷史

歷史維護記錄(保養時間、更換部件)、故障類型及修復時間,用于識別重復性故障模式。

3. 工藝與環境數據

工藝參數(如加工精度、反應釜溫度)、環境數據(濕度、氣壓),輔助分析外部因素對設備的影響。

4. 操作數據

操作員行為記錄(如啟停操作、參數調整),排查人為操作失誤導致的異常。

5、數據采集技術:

傳感器與IoT:部署振動傳感器、熱電偶等實時采集數據。

系統集成:通過PLC、SCADA接口獲取設備控制數據,與MES系統聯動。

二、預測模型構建:

MES系統整合多種建模方法,包括:基于歷史故障數據的統計模型,計算特定故障模式的剩余使用壽命分布;機器學習模型通過大量正常和故障樣本訓練,識別復雜的故障前兆模式;基于物理的仿真模型,利用設備設計參數和運行原理預測。在實際應用中,通常采用集成學習方法,結合多種模型的預測結果,提高準確性。

三、維護決策優化:

當預測模型檢測到潛在故障時,MES系統會評估故障概率、嚴重程度和發展速度,生成多套維護方案(如立即停機檢修、觀察運行、計劃性維護等),并計算每種方案的綜合成本。系統可自動調度維護資源(人員、備件、工具),優化維護路線和順序,將維護活動對生產的影響降至最低。

預測性維護代表了MES系統從被動應對到主動預防的轉變,通過數據驅動的方法預測設備故障,實現從"預防性維護"到"預測性維護"的跨越。

MES與ERP、SCADA、PLM等系統縱向集成,并通過云邊協同提升實時性。

選擇可擴展的MES平臺(如萬界星空科技),支持低代碼配置與多系統集成。

未來MES將結合AI自主決策(如生成排產方案)、數字孿生模擬生產場景

通過上述方法,企業可實現從“被動維修”到“主動預測”的轉型,顯著提升設備可靠性與生產效率。

提交

MES系統是什么?從核心功能到行業應用

中小企業如何低成本、高效率的數智化轉型?

覆銅板工廠新一代AI智能化MES系統

汽車線束行業AI智能化MES解決方案

MES:看板管理、數據采集與過程優化

投訴建議

投訴建議