RFID發(fā)動機(jī)點(diǎn)火高壓包產(chǎn)線加工信息識別

一、應(yīng)用背景

發(fā)動機(jī)點(diǎn)火高壓包作為汽車動力系統(tǒng)的關(guān)鍵組件,承擔(dān)著將低壓電轉(zhuǎn)化為高壓電以點(diǎn)燃混合氣的核心功能,其加工精度與裝配合規(guī)性直接決定發(fā)動機(jī)的動力輸出、燃油經(jīng)濟(jì)性及運(yùn)行安全性。

某汽車零部件生產(chǎn)企業(yè)此前在高壓包產(chǎn)線加工中采用傳統(tǒng)條碼識別模式,且條碼需粘貼于高壓包部件或臨時載體,在規(guī)模化工業(yè)生產(chǎn)場景下,諸多短板逐漸凸顯,嚴(yán)重制約生產(chǎn)效率與產(chǎn)品質(zhì)量穩(wěn)定性:

(1)復(fù)雜工況適應(yīng)性差

高壓包加工可能產(chǎn)生的金屬飛濺與油污,易導(dǎo)致條碼污損、褪色或覆蓋;同時,高壓包鐵芯、金屬端子等部件的金屬材質(zhì)會產(chǎn)生反光與電磁干擾,頻繁造成條碼掃描失效。更關(guān)鍵的是,傳統(tǒng)條碼載體無固定安裝位置,易隨部件搬運(yùn)脫落,平均每班次需安排多名工人手動尋找條碼、清理污漬或重新粘貼,單次處理耗時較長,嚴(yán)重中斷產(chǎn)線連續(xù)運(yùn)行節(jié)奏。

(2)工序協(xié)同效率低下

每臺高壓包需關(guān)聯(lián)線圈、鐵芯、殼體、端子等10余種核心部件,傳統(tǒng)模式下需工人在各工位分別掃描對應(yīng)部件的條碼,再通過人工操作將信息錄入系統(tǒng)完成關(guān)聯(lián),且因部件流轉(zhuǎn)中條碼易錯位,需反復(fù)調(diào)整掃描角度,單臺高壓包信息關(guān)聯(lián)耗時較長,難以匹配產(chǎn)線的高效節(jié)拍。在訂單峰值期,工位信息錄入積壓嚴(yán)重,日均出現(xiàn)多次產(chǎn)線短暫停滯,導(dǎo)致單日產(chǎn)能損失。

(3)全流程追溯能力薄弱

條碼僅能存儲部件序列號等基礎(chǔ)信息,高壓包加工過程中的關(guān)鍵參數(shù)(如線圈繞制匝數(shù)、鐵芯壓裝壓力、焊接溫度與時間、氣密性檢測數(shù)據(jù)等)需依賴車間局域網(wǎng)實(shí)時調(diào)取系統(tǒng)數(shù)據(jù)。且條碼與部件為非固定關(guān)聯(lián),易出現(xiàn)“張冠李戴”問題,當(dāng)終端客戶反饋高壓包故障時,需人工逐一查閱紙質(zhì)生產(chǎn)記錄與系統(tǒng)日志,追溯單批次問題產(chǎn)品平均耗時較長,難以滿足汽車行業(yè)IATF16949質(zhì)量管理體系中“48小時內(nèi)完成問題追溯”的合規(guī)要求。

二、應(yīng)用方案

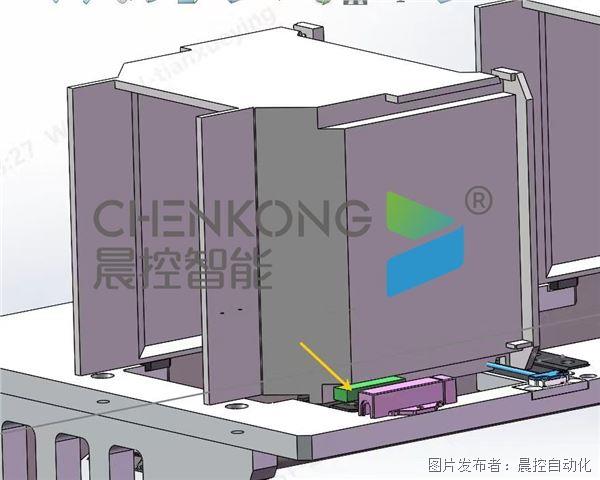

針對傳統(tǒng)條碼識別的痛點(diǎn),晨控提出使用RFID技術(shù)識別,核心創(chuàng)新在于將RFID標(biāo)簽固定安裝于高壓包載具(用于承載高壓包殼體及各部件流轉(zhuǎn)的專用工裝),依托載具的穩(wěn)定流轉(zhuǎn)特性與工業(yè)級RFID技術(shù)的優(yōu)勢,構(gòu)建高壓包產(chǎn)線全流程智能識別體系:

(1)適配復(fù)雜加工環(huán)境

為高壓包載具安裝工業(yè)級RFID標(biāo)簽,能做到表面覆蓋抗油污、防刮擦涂層,通過螺絲固定或嵌入式安裝方式與載具一體化集成,避免標(biāo)簽隨部件搬運(yùn)脫落或受加工環(huán)境影響;標(biāo)簽內(nèi)置抗金屬干擾芯片,即使載具接觸高壓包鐵芯、端子等金屬部件,仍能保持穩(wěn)定識別,無需人工清理標(biāo)簽表面污漬,識別成功率大幅度提升,徹底消除因識別失效導(dǎo)致的產(chǎn)線中斷。

(2)提升工序協(xié)同效率

安裝于載具的RFID標(biāo)簽,除關(guān)聯(lián)高壓包殼體型號、適配發(fā)動機(jī)機(jī)型等基礎(chǔ)信息外,還能實(shí)時寫入各工序加工數(shù)據(jù),包括線圈規(guī)格、鐵芯尺寸、工藝參數(shù)(如繞制匝數(shù)、壓裝壓力、焊接參數(shù))及質(zhì)檢結(jié)果等,各工位讀寫器通過無線射頻自動讀取載具標(biāo)簽數(shù)據(jù),無需聯(lián)網(wǎng)即可本地調(diào)用當(dāng)前工序所需參數(shù);同時,系統(tǒng)以載具標(biāo)簽為核心,構(gòu)建“高壓包載具-高壓包總成-核心部件-加工工序”四級追溯模型,每道工序完成后,讀寫器自動將加工時間、操作人員、設(shè)備編號、質(zhì)檢結(jié)果等數(shù)據(jù)寫入載具標(biāo)簽,實(shí)現(xiàn)“流轉(zhuǎn)即記錄”,單臺高壓包信息關(guān)聯(lián)時間縮短,產(chǎn)線節(jié)拍匹配度大幅度提升,日均產(chǎn)能提升。

(3)強(qiáng)化全流程追溯能力

基于載具RFID標(biāo)簽的離線數(shù)據(jù)存儲特性,即使車間網(wǎng)絡(luò)中斷,各工位仍可正常讀取與寫入加工信息,且因標(biāo)簽與載具固定,避免了部件與信息“錯位”問題,確保追溯鏈條無斷點(diǎn);當(dāng)出現(xiàn)質(zhì)量問題時,通過掃描高壓包載具上的RFID標(biāo)簽,可在短時間內(nèi)調(diào)取該載具承載高壓包的全流程加工數(shù)據(jù),快速定位問題工序(如線圈繞制匝數(shù)偏差、焊接溫度異常)與關(guān)聯(lián)批次(同載具流轉(zhuǎn)記錄、同時間段加工產(chǎn)品),追溯效率大幅提升,滿足IATF16949合規(guī)要求。

三、應(yīng)用產(chǎn)品

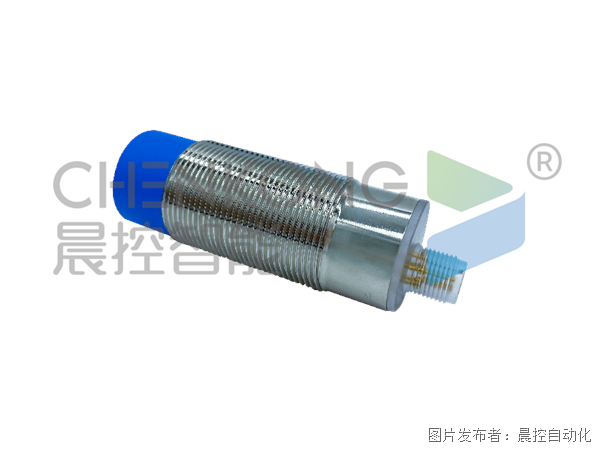

為滿足需求,晨控智能提供了CK-FR03系列RFID產(chǎn)品,該系列產(chǎn)品具備以下特點(diǎn):

(1)高度集成化設(shè)計:集天線、放大器、控制器于一體,采用先進(jìn)的集成芯片技術(shù),實(shí)現(xiàn)了設(shè)備的小型化與高性能。這種高度集成的設(shè)計不僅減少了設(shè)備的體積和重量,方便安裝在空間有限的生產(chǎn)設(shè)備上,還降低了設(shè)備間的連接復(fù)雜度,提高了系統(tǒng)的穩(wěn)定性和可靠性。

(2)便捷安裝與靈活部署:產(chǎn)品體積小巧,結(jié)構(gòu)緊湊,安裝方式靈活多樣,適配拖鏈線狹窄空間安裝,減少線纜排布復(fù)雜度。

(3)標(biāo)準(zhǔn)通訊協(xié)議與接口:遵循標(biāo)準(zhǔn)的工業(yè)ProfiNet、EtherNet/IP、EtherCAT等工業(yè)通信協(xié)議,支持以太網(wǎng)接口。這種標(biāo)準(zhǔn)化的設(shè)計使得RFID系統(tǒng)能夠與多種品牌PLC通訊無縫對接,實(shí)現(xiàn)數(shù)據(jù)的實(shí)時傳輸與共享,為生產(chǎn)調(diào)度和質(zhì)量管控提供及時的數(shù)據(jù)支持。

(4)高防護(hù)等級:防護(hù)等級達(dá)到IP67,具備卓越的防水、防塵、防油污和防腐蝕性能。

(5)高速讀取:工作頻匹配產(chǎn)線的高速生產(chǎn)節(jié)拍率。

提交

工業(yè)RFID助力電鍍生產(chǎn)線實(shí)現(xiàn)智能管控

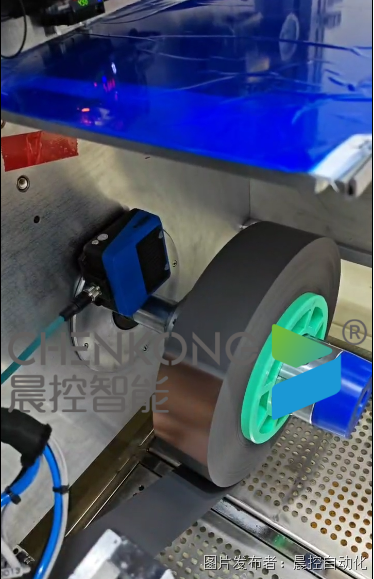

工業(yè)高頻RFID保障鋰電卷繞機(jī)高精度生產(chǎn)

高頻RFID讀寫器:自動化傳感器應(yīng)用說明

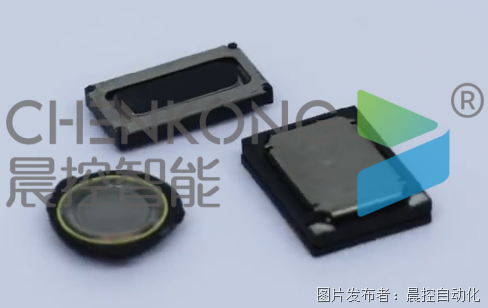

工業(yè)RFID讀寫器:揚(yáng)聲器生產(chǎn)線智能升級

FOUP晶圓盒的RFID讀寫器應(yīng)用

投訴建議

投訴建議