工業(yè)RFID賦能電子制造全流程智能化

一、應(yīng)用背景

電子制造業(yè)作為工業(yè)數(shù)字化的核心陣地,其生產(chǎn)場景呈現(xiàn) “精密化、快節(jié)奏、高合規(guī)” 特征:一條智能手機(jī)主板生產(chǎn)線需處理超 2000 個(gè)元器件、歷經(jīng) 30 余道工序,單條 SMT 產(chǎn)線日均產(chǎn)能達(dá) 5000 塊主板;而半導(dǎo)體封裝測(cè)試環(huán)節(jié)對(duì)環(huán)境潔凈度、參數(shù)精度的要求更達(dá)微米級(jí)。隨著《智能制造試點(diǎn)示范行動(dòng)實(shí)施方案》推進(jìn),傳統(tǒng)依賴人工掃碼、紙質(zhì)記錄的管理模式已暴露致命短板 —— 某頭部電子廠曾因元器件錯(cuò)配導(dǎo)致批次性主板報(bào)廢導(dǎo)致巨額損失;另一企業(yè)因追溯鏈條斷裂,在歐盟 CE 認(rèn)證核查中耗時(shí) 15 天整改,錯(cuò)失市場窗口期。

貴司工業(yè) RFID 產(chǎn)品憑借高頻精準(zhǔn)識(shí)別、超高頻批量采集的雙頻段優(yōu)勢(shì),以及工業(yè)級(jí)防護(hù)性能,恰好適配電子制造從元器件倉儲(chǔ)到成品溯源的全場景需求,成為破解 “效率瓶頸、質(zhì)量盲區(qū)、追溯斷點(diǎn)” 的核心技術(shù)載體。

二、行業(yè)核心痛點(diǎn)與 RFID 適配邏輯

電子制造的痛點(diǎn)集中于 “微觀管控難、流程協(xié)同弱、數(shù)據(jù)斷層多” 三大維度,而RFID產(chǎn)品的技術(shù)特性可形成精準(zhǔn)破解:

(一)元器件管理:微小標(biāo)簽的精準(zhǔn)識(shí)別難題

電子元器件體積僅 1-2mm,傳統(tǒng)條碼易因印刷模糊、貼附不穩(wěn)導(dǎo)致識(shí)別失效;且 SMT 料盤需頻繁更換,人工掃碼耗時(shí)占物料配送時(shí)間的 40%。貴司高頻 RFID 標(biāo)簽(如適配 ISO 15693 標(biāo)準(zhǔn)的微型標(biāo)簽)厚度可壓縮至 0.1mm,能直接嵌入料盤凹槽,讀寫器的 7cm 近距離精準(zhǔn)識(shí)別能力,可實(shí)現(xiàn)料盤更換時(shí)的秒級(jí)信息采集,識(shí)別準(zhǔn)確率達(dá) 99.97%。

(二)產(chǎn)線協(xié)同:高速流轉(zhuǎn)中的數(shù)據(jù)同步瓶頸

SMT 貼片線傳送帶速度達(dá) 1.2m/s,傳統(tǒng)條碼掃描易因位置偏移漏讀;且不同型號(hào)主板切換時(shí),需人工重新錄入工藝參數(shù),換型耗時(shí)超 20 分鐘。支持每秒150次標(biāo)簽識(shí)別,搭配抗干擾濾波電路,可在電機(jī)、變頻器的電磁環(huán)境中穩(wěn)定捕捉托盤標(biāo)簽信息;通過 IO-Link 接口與 MES 系統(tǒng)聯(lián)動(dòng),能自動(dòng)觸發(fā)設(shè)備參數(shù)切換,換型時(shí)間縮短至 3 分鐘以內(nèi)。

(三)質(zhì)量追溯:全鏈條數(shù)據(jù)的關(guān)聯(lián)斷層

主板焊接的溫度、壓力等參數(shù)分散存儲(chǔ)于回流焊爐、AOI 檢測(cè)設(shè)備,出現(xiàn)虛焊問題時(shí)需人工逐臺(tái)調(diào)取數(shù)據(jù),排查耗時(shí)超 6 小時(shí);且元器件批次與成品的關(guān)聯(lián)依賴人工記錄,不符合 IATF 16949 體系對(duì) “單件追溯” 的要求。 RFID 系統(tǒng)可通過標(biāo)簽將 “元器件批次號(hào) + 焊接參數(shù) + 檢測(cè)結(jié)果” 實(shí)時(shí)綁定,配合與 MES 系統(tǒng)的 Modbus TCP 協(xié)議對(duì)接,實(shí)現(xiàn)數(shù)據(jù)毫秒級(jí)同步,故障定位時(shí)間壓縮至 30 秒以內(nèi)。

(四)倉儲(chǔ)管理:批量出入庫的效率短板

電子料倉存儲(chǔ)超 10 萬種元器件,傳統(tǒng)人工盤點(diǎn)需 2 天完成,且?guī)齑鏈?zhǔn)確率僅 78%;整托盤入庫時(shí),人工逐箱掃碼耗時(shí) 30 分鐘 / 托盤。超高頻 RFID 標(biāo)簽(可批量貼附于料箱,配合特定讀寫器的 5 米遠(yuǎn)距離識(shí)別能力,整托盤入庫時(shí)間可縮短至 5 分鐘,庫存盤點(diǎn)效率提升 10 倍。

1. 元器件 “料盤 - 工單” 智能匹配

在 SMT 料盤嵌入高頻標(biāo)簽,寫入元器件型號(hào)、批次、供應(yīng)商信息;在料架旁安裝讀寫器,員工領(lǐng)用料盤時(shí)自動(dòng)校驗(yàn)是否匹配當(dāng)前工單,錯(cuò)配則觸發(fā)蜂鳴器告警。通過與 WMS 系統(tǒng)對(duì)接,實(shí)時(shí)更新料盤庫存位置,找料時(shí)間從 15 分鐘縮短至 30 秒。

2. 產(chǎn)線 “工序 - 數(shù)據(jù)” 自動(dòng)綁定

在 PCB 托盤粘貼超高頻標(biāo)簽,在回流焊、AOI 檢測(cè)等關(guān)鍵工位部署讀寫器:焊接完成后,自動(dòng)讀取標(biāo)簽并寫入爐溫曲線數(shù)據(jù);檢測(cè)不合格時(shí),系統(tǒng)鎖定標(biāo)簽信息,攔截托盤流入下道工序。某電機(jī)廠應(yīng)用類似方案后,故障分析時(shí)效從 6 小時(shí)壓縮至 8 分鐘。

3. 成品 “全生命周期” 溯源管理

成品出庫時(shí),通過超高頻通道式讀寫門批量識(shí)別包裝標(biāo)簽,自動(dòng)關(guān)聯(lián)生產(chǎn)數(shù)據(jù)上傳至 ERP 系統(tǒng);消費(fèi)者或監(jiān)管部門掃描標(biāo)簽,可查看 “元器件溯源→工序記錄→質(zhì)檢報(bào)告” 全鏈條信息。該模式幫助某家電企業(yè)通過歐盟 CE 認(rèn)證核查,整改時(shí)間縮短 80%。

(三)系統(tǒng)集成:打通數(shù)據(jù)流轉(zhuǎn)閉環(huán)

采用 “中間件適配 + API 對(duì)接” 雙模式,實(shí)現(xiàn)與電子制造主流系統(tǒng)的無縫集成:

? 與 MES 系統(tǒng)集成:通過 LLRP 協(xié)議中間件,將 RFID 采集的工序數(shù)據(jù)實(shí)時(shí)推送至西門子 MES,觸發(fā)設(shè)備參數(shù)自動(dòng)調(diào)整,設(shè)備綜合效率(OEE)從 58.7% 提升至 89.2%;

? 與 WMS 系統(tǒng)集成:通過 RESTful API 對(duì)接曼哈 WMS,入庫時(shí)自動(dòng)更新庫存,出庫時(shí)校驗(yàn)物料信息,庫存準(zhǔn)確率達(dá) 99.8%;

? 異常處理機(jī)制:部署邊緣計(jì)算節(jié)點(diǎn)預(yù)處理數(shù)據(jù),網(wǎng)絡(luò)中斷時(shí)本地存儲(chǔ) 10 萬條記錄,恢復(fù)后自動(dòng)補(bǔ)傳,保障數(shù)據(jù)完整性。

四、產(chǎn)品核心優(yōu)勢(shì)與客戶價(jià)值驗(yàn)證

(一)技術(shù)壁壘:工業(yè)級(jí)可靠性的差異化優(yōu)勢(shì)

1. 環(huán)境適應(yīng)性:讀寫器防護(hù)等級(jí)達(dá) IP67,可在 SMT 車間的粉塵、油污環(huán)境中穩(wěn)定運(yùn)行;標(biāo)簽支持 - 40℃~350℃寬溫工作,適配回流焊高溫場景;

2. 系統(tǒng)兼容性:支持 ProfiNet、Modbus TCP 等 8 種工業(yè)協(xié)議,90% 以上老舊 MES/WMS 系統(tǒng)可通過中間件適配,無需改造原有代碼;

3. 成本可控性:無源標(biāo)簽使用壽命超 10 萬次讀寫,較一次性條碼降低耗材成本 60%;手持終端續(xù)航達(dá) 12 小時(shí),減少充電頻次提升工作效率。

(二)客戶價(jià)值:數(shù)據(jù)驅(qū)動(dòng)的效能提升

參考長三角汽車配件廠落地案例,方案可實(shí)現(xiàn)電子制造企業(yè)的三重價(jià)值突破:

? 效率升級(jí):產(chǎn)線周轉(zhuǎn)效率提升 114%

? 質(zhì)量優(yōu)化:不良率降低 30%

? 成本節(jié)約:年減少物料浪費(fèi)

提交

晨控CK-GW04S與歐姆龍PLC配置

RFID技術(shù)賦能生產(chǎn)線開啟智能化生產(chǎn)新篇

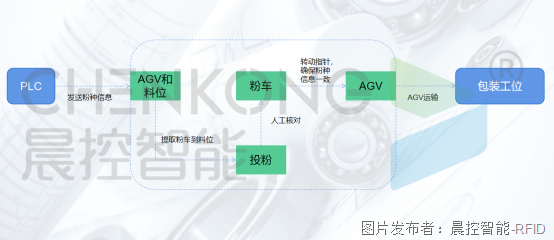

RFID墨水屏賦能企業(yè)粉料處理流程智能化

RFID工業(yè)級(jí)墨水屏助力無紙化系統(tǒng)

晨控CK-FR08-E00與三菱通訊

投訴建議

投訴建議