打造透明化智能車間:數控機床制造業MES

一、 行業生產管理核心痛點

1. 生產進度“黑箱”:計劃部門下達任務后,零件具體加工到哪道工序?是否延誤?瓶頸工序在哪里?全靠車間管理員口頭匯報或手工填報,信息嚴重滯后且不準確,無法進行有效的進度跟蹤和預警。

2. 在制品(WIP)管理混亂:大型零部件種類多、價值高,但在車間流轉過程中,具體位置、狀態(待加工、加工中、待質檢、已完工)難以實時掌握,導致尋找物料耗時耗力,甚至造成生產中斷。

3. 數控程序(NC程序)管理低效:

版本混亂:同一個零件可能有多個版本的NC程序,操作工容易調用錯誤版本,導致工件報廢或刀具損壞。

傳輸方式落后:仍采用U盤“擺渡”或手動輸入,效率低下,且存在安全隱患和病毒風險。

無關聯追溯:加工程序與加工任務、操作人員、設備參數無法有效關聯,出現問題難以追溯根源。

4. 設備綜合利用率(OEE)低下:不清楚設備的真實運行狀態(是正在加工、待料、調試還是故障停機?)。非計劃停機時間長,設備績效無法量化衡量,改善無據可依。

5. 質量信息追溯困難:出現質量問題后,很難快速追溯到同批次的所有零件,以及該零件的加工設備、操作人員、使用的程序版本、當時的工藝參數等全量信息,質量分析周期長,糾正措施滯后。

6. 數據采集依賴人工:產量、工時、物料消耗等數據全靠手工記錄和事后錄入,工作量大、易出錯,且數據無法實時呈現,導致決策依據失真。

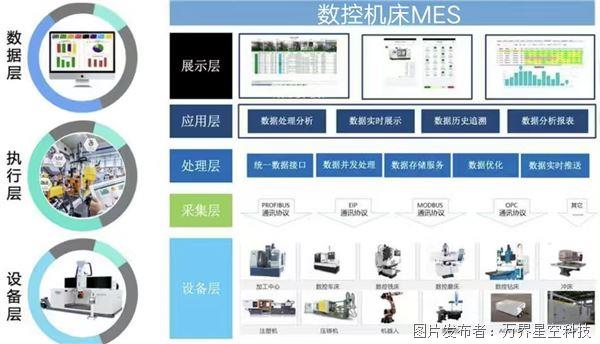

二、 萬界星空數控機床行業MES系統核心功能模塊

1. 基礎數據管理

物料主數據:建立完整的原材料、毛坯、半成品、成品檔案。

設備資源管理:登記所有數控機床、檢測設備等,包括型號、性能參數、保養周期等。

工具工裝管理:管理刀具、夾具、量具的生命周期(庫存、領用、磨損、報廢)。

BOM與工藝路線管理:與ERP集成,維護產品結構樹和標準的加工工藝流程。

2. 高級計劃與排程

有限能力排程:綜合考慮設備能力、工具準備、人員技能等約束條件,生成可執行的、優化的詳細作業計劃。

可視化排產:通過甘特圖等形式,直觀展示設備負載和任務時序,方便計劃員進行拖拽式調整。

插單與急件處理:快速評估插單對原有計劃的影響,并模擬出新方案。

3. 生產執行與調度

任務派工與接收:將工序任務電子化派發到具體機床或操作工終端,操作工刷卡/掃碼確認接收。

工序流轉控制:通過條碼/RFID技術,跟蹤零件在每個工序的開工、完工、轉移情況,實時更新WIP狀態。

現場調度:根據設備故障、物料延遲等異常情況,快速調整任務分配。

4. 數控程序管理

集中式程序庫:所有NC程序統一存儲在服務器,實現版本控制(編輯、審核、發布、歸檔)。

任務程序自動關聯:任務下發時,系統自動將正確版本的NC程序與加工任務綁定。

DNC集成與傳輸:通過車間網絡,將NC程序直接從服務器分發到指定數控設備,杜絕U盤使用,確保安全與效率。

程序比對與日志:記錄程序的每一次調用、修改記錄,實現全生命周期追蹤。

5. 設備狀態監控與數據采集

實時狀態采集:通過設備聯網(IoT網關),自動采集機床的運行狀態(運行、停機、報警、空閑)、主軸轉速、進給率、報警代碼等。

OEE自動計算:系統基于實時數據,自動計算設備利用率、性能開動率和合格品率,形成OEE報表,直觀暴露效率損失。

異常報警:當設備發生故障或長時間停頓時,系統自動向維修人員發送報警信息。

6. 質量過程管理

首件檢驗:支持電子化首件檢驗流程,檢驗結果直接錄入系統。

工序質檢:在關鍵工序設置質檢點,質檢員通過PDA錄入檢驗數據。

SPC統計分析:對關鍵尺寸進行統計分析,生成控制圖,實時監控工藝過程的穩定性,預警質量趨勢。

全流程追溯:建立從原材料批次→加工設備/操作員/NC程序→成品序列號的完整正向和反向追溯鏈。

7. 看板與報表分析

Andon安燈系統:電子看板實時顯示生產線狀態(正常、預警、異常),呼叫支援。

多維度的報表:自動生成生產進度報表、工時統計報表、物料消耗報表、設備績效報表、質量分析報表等,為管理決策提供數據支持。

數控機床mes系統是一套專門針對機床生產現場設計的信息化管理系統。它位于企業資源計劃(ERP)系統和現場設備控制系統(如PLC)之間,起到了承上啟下的橋梁作用。通過實時采集機床的生產數據,萬界星空mes系統能夠實現生產計劃的精確執行、生產過程的實時監控以及生產質量的嚴格把控。如果您對數控機床mes系統感興趣或想了解更多信息,請隨時聯系我們,行業解決方案+項目合作。

提交

一套專為充電樁工廠設計的MES系統

機械裝配行業如何用 MES 實現智造升級

一套MES系統讓重型制造變“輕”又“準”

工業4.0:AI質檢的關鍵應用和價值

電子制造降本增效就靠這套MES系統

投訴建議

投訴建議