模具全生命周期管理:RFID如何實現從入庫到報廢的精準追蹤

在注塑、壓鑄、沖壓等離散制造行業中,模具作為核心生產資源,通常價值高、種類多、生命周期長,但管理難度大。傳統管理方式以人工登記、人工查找和人工維護計劃為主,容易導致信息不準確、工作效率低下等問題。模具使用壽命缺乏數字化記錄,造成超期使用;保養計劃依靠人工經驗,導致維護滯后甚至突發故障影響生產。隨著制造業數字化轉型加速,企業迫切需要一種更智能、更精細化的管理方式來提升模具管理水平。

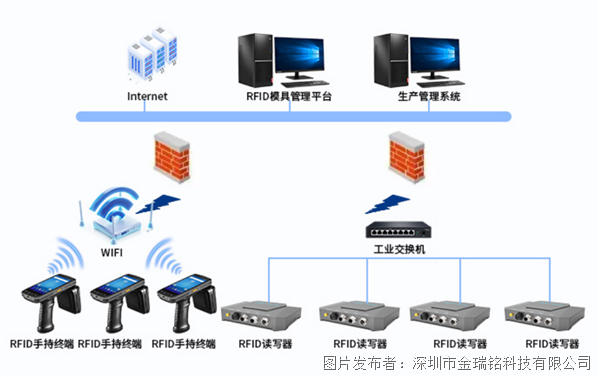

RFID模具管理解決方案通過在模具上安裝抗金屬標簽,并結合固定式讀寫器、手持終端、工位讀頭和上位機管理平臺,實現模具從入庫、領用、上機使用、保養,到報廢的全流程數字化管理。系統以“模具唯一ID”為核心,將每一次流轉、每一項操作、每一條維護記錄全部自動化采集并存儲,形成完整的模具電子檔案,使企業能夠實時掌握模具數量、位置、狀態、壽命和健康情況,顯著提升管理透明度與生產效率。

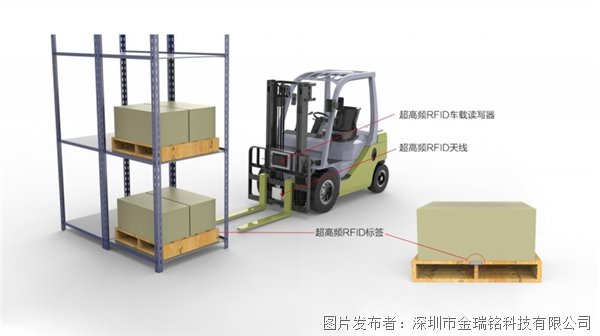

出入庫自動識別,提高調度效率

在倉庫通道設置UHF固定式讀寫器,當模具通過時系統自動采集其ID,無需人工掃碼或手動記錄,實現自動化出庫、入庫登記。同時系統同步記錄操作時間、責任人、去向機臺等信息。借助這種“無人干預式識別”,模具調撥效率顯著提升,并且避免因人工填寫不規范造成的數據缺失和管理漏洞。

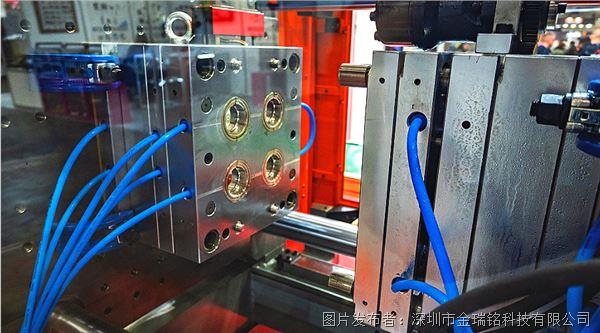

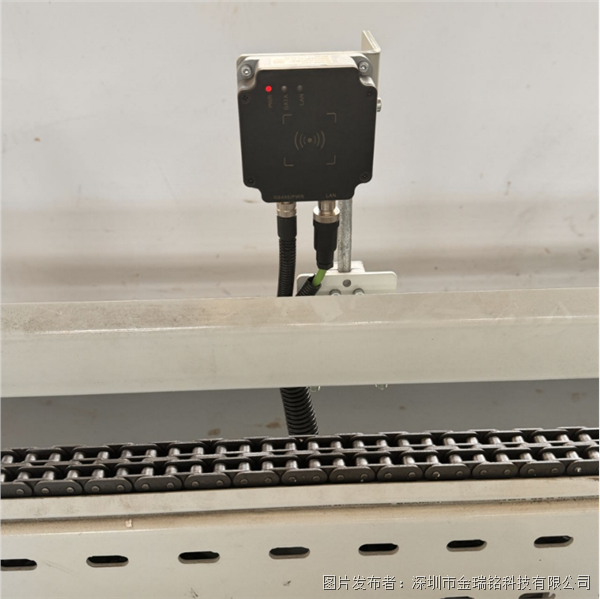

工位自動識別,實現生產數據閉環

在注塑機、沖壓機、壓鑄機等生產工位安裝RFID讀頭后,模具上機的瞬間即可被自動識別。系統不僅能記錄模具被哪臺設備使用,還可結合工單系統自動記錄模具使用次數、使用時長和產量數據,為模具壽命預測和質量追溯提供真實依據。相比人工登記,這種方式在高速批量生產中能顯著降低人為錯誤并提升生產透明度。

模具位置可視化與快速盤點

利用手持終端在倉庫或車間內可實現幾秒鐘識別幾十個模具,大幅提升盤點效率。系統還提供“快速定位”功能,當某一模具狀態未知或出現錯放時,工作人員可以通過手持機讀取信號強弱快速鎖定位置,徹底解決“模具找不到”的問題。同時,管理平臺實時顯示模具的在庫/在產狀態、調撥記錄及所在位置,實現可視化管理。

數據追溯與分析報表支撐決策

系統自動生成多維度數據分析報表,例如模具使用頻率排行、模具故障統計、保養及時率曲線、模具消耗趨勢等。這些數據能夠幫助企業優化模具調度,提高高價值模具的使用率,減少閑置與重復采購,并為生產計劃提供依據。此外,在出現產品質量問題時,系統能快速追溯相關模具的使用記錄、維護狀態和歷史異常,有效縮短問題定位時間。

RFID模具管理不僅提升模具管理效率,還通過數據準確性和自動化程度為企業帶來多方面收益:

l 查找效率提升 10 倍以上,減少無效工時

l 模具超期使用現象大幅減少,降低生產停機風險

l 保養計劃數據化,減少突發故障 50%-70%

l 模具庫存準確率達到 98%+

l 實現與MES/ERP聯動,推動數字化工廠建設

某零部件集團擁有 300 套以上模具,原本人工管理混亂,平均查找模具時間超過 20 分鐘,保養記錄缺失嚴重。引入 RFID 模具管理系統后,模具位置可視化、使用數據自動化采集,盤點從幾小時縮短至 10 分鐘內;保養通過系統自動提醒,模具健康度顯著提升;并通過數據積累實現壽命預測,避免了多起因模具磨損導致的停線事故。

提交

RFID叉車托盤識別管理方案:讓倉儲搬運更智能、更高效

基于RFID技術的智能倉儲出入庫管理解決方案

金瑞銘 GRU-HC520工業級智能手持終端

金瑞銘 GRU-HBT100便攜式讀寫器

金瑞銘 GRH-I65工業級高頻一體式讀寫器

投訴建議

投訴建議