如何破解聲學振動測試的 4 大行業難題?

工控場景痛點攻堅 —— SonoDAQ 如何破解聲學振動測試的 4 大行業難題

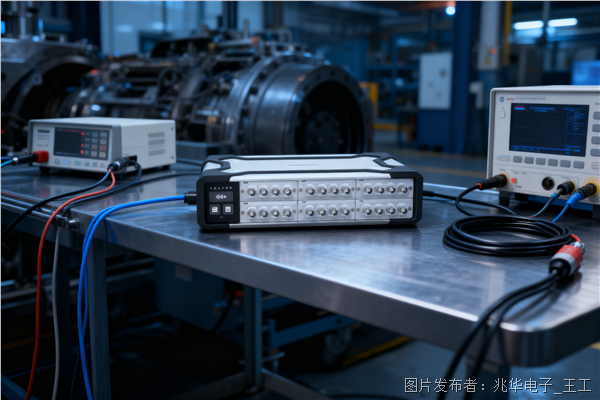

在智能制造與預測性維護加速落地的今天,聲學與振動測試已從實驗室走向產線前端,成為工業設備狀態感知的關鍵手段。然而,傳統方案在真實工控環境中常遭遇部署難、精度低、響應慢、維護繁等瓶頸。CRY Sound推出的SonoDAQ智能聲振測試系統,憑借全棧國產化、高同步精度與邊緣AI能力,精準破解了四大行業核心痛點。

痛點一:多源干擾下微弱故障信號“聽不清”

痛點一:多源干擾下微弱故障信號“聽不清”

工業現場充斥電磁噪聲、機械沖擊與寬頻背景雜音,傳統采集卡動態范圍有限(通常<120 dB),極易淹沒早期軸承磨損、齒輪微裂紋等微弱特征信號。 SonoDAQ破局之道:采用雙增益ADC同步采樣架構,實現170 dB超寬動態范圍,配合32位高分辨率與≤-117 dBV超低底噪,有效分離目標信號與環境噪聲。即使在強干擾下,也能無失真捕捉毫伏級異常振動,為早期故障預警提供可靠數據基礎。

痛點二:分布式系統“時間不同步”,診斷失真

大型產線或整機設備需上百通道同步采集,但傳統方案依賴GPS或復雜觸發線,成本高且易受遮擋影響,通道間同步誤差常達毫秒級,導致相位分析失效、故障定位偏差。 SonoDAQ破局之道:基于自研PTP(IEEE 1588v2)精確時間協議,實現跨機箱、千通道級聯下的**<100 ns同步精度**。無論是在風電齒輪箱多點監測,還是整車NVH測試中,所有傳感器數據均被鎖定在同一時間基準,確保模態分析、傳遞路徑識別等高級算法結果真實可信。

痛點三:野外/移動場景“供電難、防護弱”

產線巡檢、道路試驗或野外設備監測常面臨無市電、溫差大、粉塵潮濕等挑戰,普通采集設備易宕機、數據中斷。 SonoDAQ破局之道:

雙鋰電池熱插拔設計:支持不間斷供電,更換電池無需停機;

IP67高等級防護(Ultra系列) + -40℃~70℃寬溫域:無懼油污、雨水與極端溫度;

本地MicroSD存儲:斷網時仍可連續記錄TB級原始數據,保障關鍵測試不丟失。

痛點四:依賴專家經驗,“智能化”落地難

傳統分析依賴人工設定閾值,模型泛化能力差,難以在非標設備上快速復用,制約AI質檢與自動診斷規模化應用。 SonoDAQ破局之道:

內置6TOPS NPU邊緣計算單元,支持TWS耳機異響AI質檢、電機故障預測等模型端側部署,實現“采集即診斷”;

搭載OpenTest開放平臺,提供圖形化工作流與Python/MATLAB腳本接口,工程師可快速構建定制化AI檢測邏輯,大幅降低算法應用門檻。

結語 SonoDAQ并非簡單的硬件升級,而是一套面向工業實戰的聲振感知基礎設施。它以“亞微秒同步、170dB動態、IP67防護、邊緣AI”四大支柱,系統性解決了工控場景中“聽不清、對不準、用不住、智能化難”四大頑疾。從消費電子產線到航空航天試驗場,SonoDAQ正助力工程師將聲振數據真正轉化為可行動的洞察,驅動工業運維從“被動響應”邁向“主動預知”的新階段。

提交

投訴建議

投訴建議