AI 賦能倉儲管理:全流程革新與價值升級

在柔性制造浪潮席卷全球的背景下,傳統倉儲管理模式的局限性日益凸顯:經驗驅動的作業流程導致標準化程度不足,割裂的環節銜接形成效率瓶頸,滯后的響應機制難以匹配動態需求。這些痼疾不僅造成作業效率的持續下滑,更在供應鏈的柔性與敏捷性層面構筑起難以突破的壁壘。而人工智能技術的深度滲透,通過對 "人、機、料、法、環" 五大核心要素的智能調度,正推動倉儲管理實現從局部優化到全鏈路協同的范式躍遷,成為突破傳統倉儲管理困境、重塑供應鏈競爭優勢的戰略支點。

AI 重構倉儲核心場景,化解傳統運作難題

AI 圍繞倉儲 “來料接收、入庫、庫存、揀貨、出庫、盤點” 六大關鍵環節,以數據驅動替代人工經驗,用智能技術簡化重復流程,有效解決傳統模式的效率與精準度問題。

1,來料接收

傳統收料常因缺乏優先級規劃導致流程混亂,人工核對信息也易出現錯漏。AI通過智能算法結合下游需求,自動梳理收料順序,避免擁堵;同時借助機器視覺技術識別物料標簽與外觀,快速完成信息錄入與核驗,一旦發現包裝破損、數量不符等異常,能實時聯動上下游系統發出預警,減少人工干預帶來的誤差。

2,入庫管理

人工找庫位、憑經驗存放的方式,易造成空間浪費、后續作業不便。AI 會綜合物料屬性、庫位條件及后續出庫需求,為物料匹配最優存放位置;針對 AGV、智能叉車等設備,還能規劃合理行駛路徑,避開擁堵區域,提升入庫作業的流暢度與空間利用率。

3,庫存管理

傳統庫存管理多為“被動記錄”,難以及時應對需求波動,易出現缺貨或庫存積壓。AI整合歷史需求、市場趨勢、到貨與發貨計劃等多維度信息,能預判后續物料需求,輔助制定補貨策略;同時實時監控庫存狀態,對臨期、長期未動的呆滯物料發出風險預警,并提供處理建議,還可根據實際情況動態調整物料存放位置,讓庫存流轉更高效。

4,揀貨管理

揀貨是倉儲中人力投入大、耗時久的環節,人工逐單操作易重復、出錯。AI可根據訂單需求與倉庫布局,自動合并相似揀貨任務,規劃最優揀貨路線,減少無效移動;搭配智能揀選設備,還能實現部分環節自動化操作,降低人工依賴,提升揀貨效率與準確性。

5,物料出庫

人工核對訂單、憑經驗打包,容易出現錯發、漏發,包裝方案也可能因不夠合理造成材料浪費或運輸破損。AI通過機器視覺與語言處理技術,自動核驗訂單與物料信息,確保出庫精準;同時結合物料特性與運輸要求優化打包方案,在減少包裝成本的同時,降低物料在運輸中的損壞風險。

6,物料盤點

傳統盤點往往需要停產停線,依賴人工逐件核對,耗時長且易出錯。AI 借助射頻識別、機器視覺等技術,可實現不停產的動態盤點,實時比對系統記錄與實際庫存,自動識別差異并分析原因,生成盤點報告,既不影響正常作業,又能提升盤點效率與數據準確性。

AI驅動要素協同,重塑倉儲價值邏輯

AI 對倉儲的改變,并非簡單的技術疊加,而是重構 “人、機、料、環境、方法” 的關系:人從重復性操作中解放,轉向異常處理、風險決策等更高價值的工作;機器從獨立運作的設備,變為可全局調度、協同聯動的智能節點;物料從靜態存放的 “庫存”,變為按需流動的 “動態資源”;倉庫環境從固定不變的約束,變為可靈活適配作業需求的彈性空間;管理方法從依賴經驗的 “被動應對”,變為算法驅動的 “主動優化”。五大要素相互配合,形成 “數據 - 決策 - 執行 - 優化” 的閉環,推動倉儲從 “成本中心” 向 “效率引擎” 轉型。

AI 倉儲的挑戰與未來方向

當前,AI在倉儲落地仍面臨一些挑戰:部分企業數據基礎薄弱,多系統數據難以打通,影響AI算法效果;前期設備投入、系統搭建成本較高,對中小企業而言門檻不低;員工對智能設備的操作熟練度不足,也可能制約技術落地效果。

但未來趨勢已逐漸清晰:AI將進一步與數字孿生、5G 等技術融合,通過構建虛擬倉庫模擬作業流程,提前優化方案,實現設備間低延遲聯動;從單倉管理延伸至供應鏈全鏈路,聯動供應商、物流商協同運作,讓需求預測、庫存調配、運輸安排更精準;同時更注重綠色化與柔性化,通過優化設備能耗、包裝方案減少資源浪費,也能更好地適配小批量、定制化的訂單需求。

結語

AI正從底層邏輯上改變倉儲管理的運作模式,不僅解決了傳統倉儲的效率與精準度痛點,更通過要素協同為供應鏈注入柔性與韌性。在市場競爭日益激烈的當下,布局 AI 智能倉儲已成為企業提升核心競爭力、實現可持續發展的必然選擇。隨著技術不斷成熟、成本逐步降低,AI將助力更多企業完成倉儲革新,推動供應鏈智能化邁向新階段。

提交

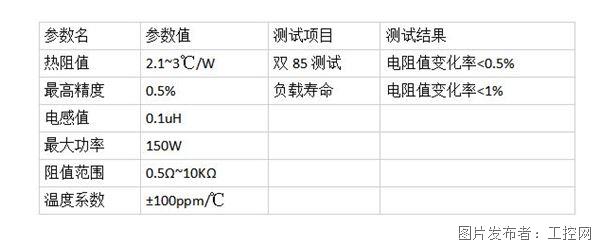

開步睿思TPAN/TPAL車規級平面功率電阻,全方位助力產業新發展

格力壓縮機34年發展史:沖破卡脖子阻礙,成為規則主導者!

施耐德電氣:以“光儲直柔技術”打造新型電力系統示范標桿

華為&朗坤:“蘇暢瑤光工業大模型一體機”重磅發布!

硬核方案吸睛! 魏德米勒亮相 2025 南通船舶海工展

投訴建議

投訴建議