泓格傳統金屬熔煉廠節能減碳新解方:年省 22%能耗、28%材料

該客戶為傳統金屬熔煉工廠,專門熔鑄汽機車汽缸及電梯金屬件。在進行節能轉型時,常以更換馬達或淘汰老舊設備做為主要的解決方案,除了費用高昂之外,往往也要付出停止生產進行施工的代價。

本案則采用量身打造的測量解方,通過精準測量原料重量﹑電力消耗與成品重量,并結合數據整合分析,在不造成工廠停工的前題下,優化加熱控制,達到每年可為客戶節省 22% (約新臺幣 90 萬元) 電費,以及減少原料浪費 28%。

問題與挑戰

泓格科技實行的改造方案

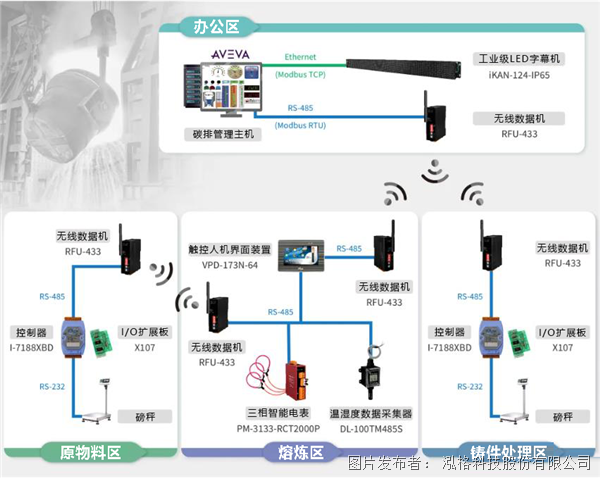

一、原物料與鑄件處理區:智慧化原料與成品重量監測

二、熔煉區:熔爐用電信息測量與監控、保溫建議提醒

為實現精準能源管理,此方案導入 PM-3133-RCT2000P 三相智能電表,并搭配羅氏線圈勾掛于周波爐下方的供電總線,以實時測量并記錄熔煉過程中的電力消耗信息。

本案選用最大可測 2000A 電流的羅氏線圈比流器,以符合周波爐的輸出電量需求。該系列適用于大電流 500A ~ 4000A 測量、大導線線徑(如總線式) 及狹小空間的安裝場所,提供靈活的電力測量解決方案。

熔煉區部署VPD-173N-64 觸控人機界面裝置,通過RS-485 連接至 PM-3133-RCT2000P 三相智能電表、DL-100TM485S 溫濕度數據采集器、以及兩臺 RFU-433 無線調制解調器——分別用于接收原物料區信息與將收集到的現場數據傳輸至中控辦公區。

三、辦公區:數據集中與可視化

辦公室中控計算機通過 RFU-433 無線調制解調器接收熔煉現場數據,并以 AVEVA Edge 組態軟件進行碳排可視化管理。iKAN-124-IP65 工業級 LED 字幕機則通過以太網絡連接中控計算機,動態顯示原料消耗、耗電量、碳排放量與生產量等關鍵數據。

效益

無線傳輸突破布線瓶頸

由于熔煉廠不利于鋪設實體線路,本案例采用 RFU-433 無線調制解調器,通過 433 MHz 頻段穩定傳輸,降低現場布線的時間與施工成本,大幅提升建置效率。

節省時間與人力資源

數據采集系統可自動記錄數據、免除人工抄寫與錯誤,并支持可視化與數據庫儲存,提升分析效率。

節能減碳 22%

系統搜集原料重量、耗電量、環境溫度與熔煉時間等多筆數據,通過回歸分析找出原料重量與能耗之間的關聯,并考慮室溫與時間因素,推算出建議的能耗需求值或參考對照表,協助工廠制定更精準的熔爐加溫策略。

鐵水出湯溫度因此可從 1509°C 降至 1444°C,有效降低能耗與碳排量,年省22%電費 (約新臺幣 90萬元)。

材料節省 28%

通過完整的原物料重量管理系統,協助人員精準投料,減少鑄件投料損耗 28%。

提升生產效率

精準的熔爐加溫策略縮短加熱時間,大幅提升生產效率。

完整的碳排追蹤

對于部分原料(如硬化劑、夫喃樹脂、涂膜劑等),使用者仍需手動秤重,組態軟件提供輸入字段,方便填寫秤重數據與二氧化碳系數,精準計算碳排量。

結論

泓格科技依據現場環境與工廠需求,提供客制化的數據采集與監控解決方案,幫助傳統金屬熔煉業者實現數字轉型,邁向低碳工廠。

通過精準投料與加溫管控,客戶每年可節省大筆電費與材料費,并提高生產效率,創造長期競爭優勢與效益。

通過 SCADA 系統全方位整合碳排放信息,工廠不僅實現智能制造的轉型目標,更建立起完善的原料與碳排放管理機制,全面提升凈零碳盤查與碳足跡管理的效率。

提交

【新品發布】泓格EtherCAT 從站薄型模塊:EC4-AD8

【新品發布】泓格多功能 BACnet/IP I/O 模塊:BNET-2310M

【新品發布】泓格紅外線溫度感測模塊:iSN-813-MTCP

泓格全方位遠程 I/O 冗余系統:RIO-9830

泓格(PoE) :tGW-700-UL 系列模塊微型網關

投訴建議

投訴建議