制造業實驗室升級:從 "人工檢測" 到 "智慧中樞",蔡司如何破解質量管控難題?

在傳統制造業深度轉型和升級的當下,未來工業正穩步邁向大規模柔性生產和智能自動生產自動檢測。根據行業趨勢,越來越多制造企業面臨共性挑戰:生產效率如何再提升?制造成本怎樣再降低?優質產品創新和全流程質量管理如何突破瓶頸?答案的關鍵,正藏在工業檢測實驗室的升級里。

傳統實驗室的3大"卡脖子"難題

你中招了嗎?

過去,很多企業的檢測實驗室還停留在"人工主導"的傳統模式,這些痛點幾乎成了行業通病:

效率拖后腿

零部件種類多、規格雜,自動測量難實現;從三坐標設備上下料,到數據錄入、報告生成,再到編寫測量程序,高度依賴人工反復操作,不僅效率低,還容易出錯。

測量局限性

批量生產時,高效檢測需求無法滿足;遇到復雜工件需要多次重復測量,針對不同工藝調整,如工序檢、換刀檢、新產品首末件檢測等,也無法和生產線實時聯動。

數據成了"信息孤島"

檢測結果和產線、企業數據系統脫節,測量任務進度、設備實時狀態、合格品與不合格品分類等關鍵信息,無法進行數字化處理。

實驗室升級的3個核心方向

智能化是關鍵

企業想要破解這些難題,打造工業檢測實驗室,不僅要從傳統環境控制、設備配置、技術方案、管理體系這幾方面系統規劃,如今行業主流的升級路徑更是圍繞這 3 點展開:

01智能化檢測:讓設備"自己干活"

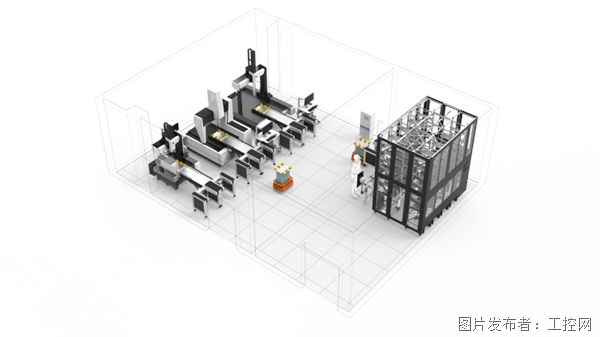

不再依賴人工手動操作,而是通過多類型檢測設備、多傳感器聯動,搭配協作機器人、AGV接駁站等工具,實現工件自動上下料與精準定位。比如蔡司的標準模組就能支持多工位緩存和立體庫無人值守檢測。

02數據驅動:讓檢測結果"指導生產"

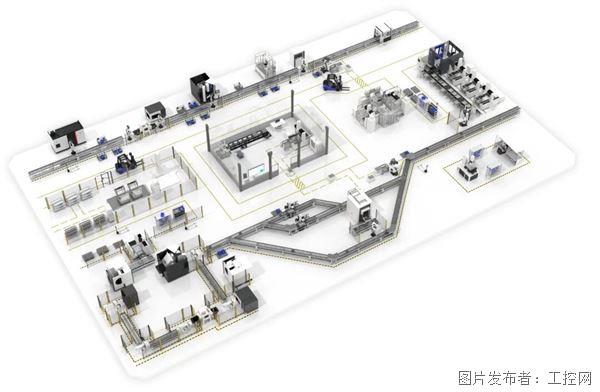

不是測完就結束,而是把所有聯網設備連成"測量矩陣",讓數據產生價值。

例如制造業工廠引入這種模式后,檢測時效大幅壓縮,更重要的是:測量機的檢測結果能直接生成工藝優化建議,機床磨床以及其他加工設備哪里需要調整,數據說了算。

03跨域協同:讓全球工程師"遠程聯動"

多臺聯網的三坐標設備能組成檢測島,數據覆蓋不同地區不同工廠,全球不同地區的工程師可以遠程協同操作測量任務,打破地域限制,效率直接翻倍。

值得注意的是,智能化升級需結合企業實際需求,分階段實施硬件改造、軟件部署與挖掘數據價值,最終實現從"單純的三坐標測量工具"到"智慧檢測數據中樞"的轉型。

蔡司智能檢測實驗室:

破解"精度"與"效率"的兩難題

在實驗室智能化升級這份試題上,蔡司交出了一套"全流程解決方案"的答卷。從產品加工的整個生命周期入手,為質量管控保駕護航。

01全自動檢測:效率大幅提升

蔡司的模塊化軟件平臺搭配智能檢測技術,能實現"全自動檢測":通過AGV自動上料系統快速更換托盤,確保定位可靠性和精度的同時,避免不必要的機器停機時間;托盤進給的互鎖機構,能防止探頭和探針碰撞工件,在安全穩定的前提下實現全自動檢測,比傳統手動檢測效率大幅提升。

02智能管理:多設備聯動,看得見的利用率

實驗室里的任務調度、數據收集都能"自動化":蔡司智能檢測實驗室通過靈活、高效以及高度集成的實驗室檢測和管理功能,擁有任務管理調度和數據收集系統系統,會實時捕捉質量相關的詳細信息,快速反饋數據并上傳到云端平臺;還能根據設備運行和空閑時間,自動計算利用率,顯示當前設備的使用狀況。哪怕同時關注多臺三坐標設備,也能生成匯總分析,方便企業對整個設備組的利用效率做統一評估。

03打破信息孤島:檢測與生產無縫對接

智能實驗室為企業帶來了什么?這是至關重要的——蔡司智能實驗室能把檢測結果實時反饋給加工系統,打通加工和檢測之間的"信息壁壘":

?自動化流程降低工人勞動強度,提升產線產能;

?智能物料傳輸與存儲系統,能優化檢測和加工的節拍,避免工序脫節;

?從生產到檢測的不同環節,都能實現過程控制和數據歸檔,檢測數據可視化,每一步都可追溯。

智能實驗室

是質量管控的"核心引擎"

對制造企業來說,"精度" 和 "效率" 從來都是質量管控的兩大核心卡點。而蔡司打造的智能檢測實驗室,正是用科技把產品檢測的全流程串聯了起來 —— 從實驗室的智能調度到生產線的無縫對接,從編程階段的效率提升到數據層面的閉環管理,每一個環節都在為質量管控精準賦能,讓質量管控更高效、更精準,為企業的長遠發展保駕護航。

推薦 · 閱讀

找正難、數據斷、效率低——蔡司柔性檢測,1 步破解壓縮機質檢難題

蔡司自動化解決方案 | 葉片檢測太耗時?蔡司全流程方案來破局!

提交

ZEISS CALYPSO 2025 全新升級,測量效率再提升

AI賦能PCB品質革新!蔡司邀您共赴電子電路年度盛會

【操作指南】第二期:工件特殊/趕時間?蔡司不貼點掃描教程,快速出結果!

電子行業應用解讀 | 手機均熱板的顯微分析應用

液冷技術新趨勢-AI服務器微通道水冷板(MLCP)質量保證

投訴建議

投訴建議