馬波斯 電解液示蹤技術在成品電芯泄漏檢測中的應用

泄漏檢測是電芯生產中的必要工序,尤其是對新一代鋰離子電芯來說,更是如此。

電解液通常含易燃溶劑,如果與空氣中的水分接觸,會產生有害物質。為了避免電解液的泄漏,必須保證電芯的充分密封。此外,還需避免水分或其它外部污染物進入電芯內而影響電芯的正常工作。

在傳統的電芯生產線上,一般會使用氦氣作為示蹤氣體來檢測泄漏,但該方法僅限于在電芯尚未完全密封的階段使用,或是在注液期間充入氦氣并將氦氣封存在電芯內,然而這種方法會影響生產工藝,也并不適用于所有類型的電芯。

然而電解液示蹤技術可在生產過程EOL階段檢測電芯泄漏情況,即在電芯注液并密封后進行檢測。

凡是使用有機電解液的電芯,均可通過這項技術來檢測(紐扣電芯、圓柱電芯、方形電芯或軟包電芯)。這項技術可跟蹤鋰離子電芯中常用的多種不同成分,例如碳酸二甲酯(DMC),碳酸二乙酯(DEC),碳酸甲乙酯(EMC),丙酸丙酯(PP)等。

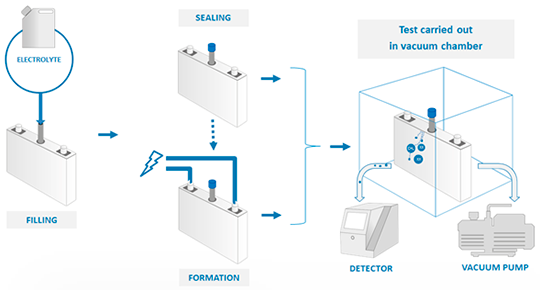

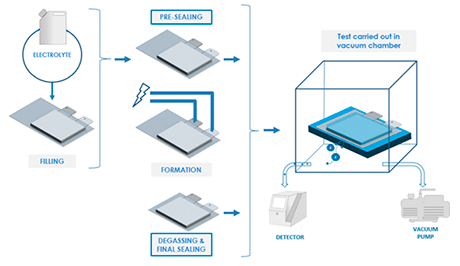

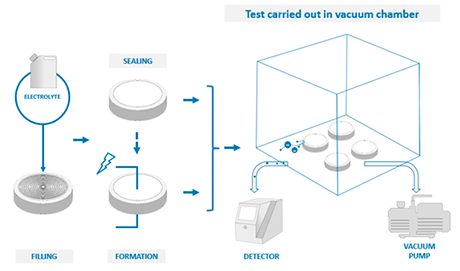

這項技術可在不同工藝階段檢測電芯:如,注液和密封后檢測,化成后檢測,degassing和最終密封后檢測,還可在EOL測試中檢測。

測試期間電芯置于真空箱內。如果電芯外殼泄漏,電解液部分成分將氣化,逸出電芯進入真空箱內。這項檢測的基本原理就是:用四極質譜儀示蹤電解液蒸汽,以此測量泄漏情況。此檢測方法可用于大批量生產的生產線,檢測速度快且全程自動化,滿足電芯生產的高節拍要求。

我們針對這項檢測開發了一系列不同的工藝方式(專利申請中),可以有效縮短周期。

根據電芯的類型(紐扣、圓柱、方形或軟包)及尺寸不同,可對真空箱的尺寸和形狀、真空箱內的電芯數量、測試周期等進行定制化設計。

首頁圖片為采用電解液示蹤技術自動檢測電芯泄漏的方案,,該方案運用于紐扣電芯的自動化高節拍量產。

為避免電芯污染真空箱,首先需要進行了一次大漏測試,以排除有明顯泄漏缺陷的電芯。

然后,在真空箱內同時檢測一個批次12只電芯,檢測周期僅需9秒鐘。如檢測發現不合格,則表示12只電芯全部判定不合格,這時可將該批次電芯同時放在另一臺離線測臺上做單獨檢測,以準確識別出報廢的電芯。

優勢:

適用范圍廣,適用于所有類型的電芯泄漏檢測(紐扣,圓柱、方形或軟包)

可在注液和密封后的任何工藝階段檢測

可用于不同類型的電解液檢測

可輕松在生產線中實現檢測自動化

無需為檢漏而另外添加示蹤氣體

不影響整線生產節拍

檢測速度快

版本:

檢測圓柱和紐扣電芯

檢測方形電芯

檢測聚合物軟包電芯

要檢測軟包電芯,需要使用適當的工裝夾具,將電芯夾緊,避免抽真空時電芯膨脹。電解液示蹤檢測可發現電芯關鍵部位的泄漏。

提交

挑戰電氣絕緣極限:擊穿電壓的重要性

馬波斯ML3G:機內非接觸式對刀儀的全新標桿

氦氣檢漏法檢測數據中心冷卻系統上快速接頭的泄漏

下一代壓鑄生產中的溫度控制

簡潔、快捷、智能:SMARTNet很高興為您服務

投訴建議

投訴建議