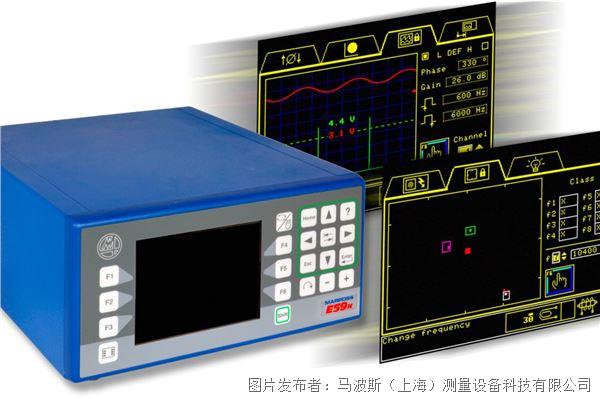

馬波斯 用渦流檢測質量的電子設備 E70S - E59N

70S與E59N均為渦流系統,其設計旨在采用非接觸式渦流測頭確認表面質量以及材料特征。將采用渦流(ET)的無損檢測(NDT)用于檢查諸如裂縫、小孔或氣孔的表面瑕疵。

產品分類:儀器儀表 分析測試儀表 測量儀器

品牌:產品介紹

70S與E59N均為渦流系統,其設計旨在采用非接觸式渦流測頭確認表面質量以及材料特征。將采用渦流(ET)的無損檢測(NDT)用于檢查諸如裂縫、小孔或氣孔的表面瑕疵。這樣做是為了確認熱處理的準確性以及監控材料混合情況,而無需破壞或污染被測試的樣品。

馬波斯無損檢測電子設備E70S與E59N基于渦流的作業原理,此技術產生于被測試的樣品,被稱之為“渦流”;隨著時間的推移,磁場會誘導出小環路電流。

表面缺陷或材料成分不同將改變渦流的正常性能。可通過渦流電子設備E70S與E59N檢測到這些變化,以將好零件和壞零件區分開來。

渦流測頭會產生磁場,應正確設計測頭以解決應用問題。磁場的強度應足夠強,以檢測表面缺陷或者材料偏差,而不會在被測試的零件上留下剩余磁化強度風險;以便可完成生產流程。

可將E70S與E59N電子設備用于部分馬波斯交鑰匙應用,或者用作集成在客戶應用中的部件。

如果有可疑的應用問題,則馬波斯可通過在客戶提供的零件上進行測試而確認檢查的可行性,這些測試可以表明傳感器與電子設備的結合是否正確。

優勢:

諸如車削、磨削、鉆孔、熱處理或鑄造的機械加工流程可能產生需要檢測的缺陷,以避免機械部件破損;如果未能對這些部件進行檢測,則可能危害用戶安全。生產的每個零件的質量保證證明了擁有對生產的零件進行100%檢查的可靠技術,這對典型生產線速度而言非常關鍵。

基于渦流的無損檢測(NDT)可以測試材料的屬性而無需諸如深層清潔或去油的零件準備。E70S與E59N將正確設計的渦流傳感器結合起來,為批量生產部件的自動檢查系統提供了工場解決方案,旨在檢查:

材料完整性,以檢測諸如裂縫、孔隙度、氣孔等表面缺陷;

材料屬性,以確認表面硬度和表面深度;

材料標識,以免有相同幾何結構但采用不同材料構成的零件出現材料混合。

多虧了以下渦流技術的優點:

無需零件準備

渦流測頭與被檢查的零件之間不用接觸

可使用固定測頭與掃描測頭

測試速度可能快于任何其它無損檢測技術,可作為最終檢查用于自動檢查所有生產。

有了定制的自動解決方案以及350多個渦流測頭組合,可解決從最簡單的螺釘到最復雜的曲軸等每個具體檢查問題。

技術規格:

1到12個測試信道

范圍在10Hz到10MHz的可程控作業頻率

信號分析用DSP處理器

存儲器中的參數集數量:最多256個

零件缺陷檢測用測頭距離補償

材料屬性檢查用多頻模式(最多8個頻率)

自動設置功能

導向菜單

高分辨率彩色顯示器

圖形LCD 320x240 pxls,? VGA

本地或遠程操作員面板

可獲取獨立或面板裝配配置

24 Vdc (-15/+20) %電源

功耗8 A(最大值)

I/O連接:profibus、profinet或optoinsulated I/O

BCD/二進制:32(16出8進,8進/出,可程控)

高速專用I/O

版本:

E59N

適用于小型自動應用或工作臺的渦流電子設備可管理4個信道,這些電子設備的配置如下:

缺陷檢用信道多達4個(最多有8個測頭,帶有內部多工器功能)

硬度檢查用信道多達4個

缺陷檢查用2個信道 + 硬度檢查用2個信道

E70S

適用于復雜自動應用或工作臺的渦流電子設備可管理12個信道,這些電子設備的配置如下:

缺陷檢用信道多達12個(最多有24個測頭,帶有內部多工器功能)

硬度檢查用信道多達12個

按照應用需求進行的缺陷與硬度檢查組合

應用:

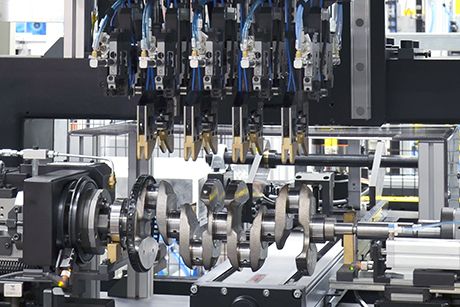

CRANKSHAFT 曲軸

曲軸上的裂縫與孔隙度測試用M110機

將3 E70S電子設備連接到30個無損檢測傳感器上,以檢查五個主軸、四個銷軸承以及曲軸的法蘭。

凸輪軸

內燃電機、壓縮機與泵只是將軸與偏心凸輪(其設計旨在移動其它機械部件)一起使用的許多部件中的一些部件。這些零件的生產過程以及熱處理過程和隨后的機械加工過程,會行程表面缺陷,如:

孔隙

熱處理導致的裂縫

機械加工導致的裂縫,如:車削與磨削

鑄造收縮導致的凹處與材料缺失

上述缺陷的存在可導致應力下的凸輪軸出現故障,危害成品的正確操作。因此,必須在單凸輪軸或單凸輪的生產過程中檢查偏心盤的表面質量。

凸輪的復雜幾何結構通常需要采用的測試程序是由手動檢查(受限于操作員)或者采用很難自動化的技術進行的測試構成,這些測試如滲流液體和/或磁粉測試,在清潔方面需要對復雜的零件周期進行管理。

馬波斯設計的解決方案之所以可以采用渦流技術,是因為傳感器的設計特別,可以檢查直接在生產線上進行100%檢查的相關表面。

馬波斯測頭的獨特性體現在傳感器體中的小金剛石,其使得安裝在機械從動裝置上的測頭能夠按照確認裂縫與氣孔的輪廓維持與零件之間的正確操作距離。

金剛石的特殊形狀以及將傳感器按壓在被測試零件表面上的接觸力確保了正確機械定位,且不得破壞被檢查的表面。

檢查包括通過凸輪的轉動以及傳感器的平移運動完成整個表面的掃描,以采用足夠緊湊的螺旋線檢查偏心盤的所有有效面。

凸輪軸上的裂縫與孔隙度測試用M110機

將兩個E70s連接到16個無損檢測傳感器上,以同時檢查凸輪軸的十個凸角和六個軸頸。傳感器會掃描整個軸表面。

CYLINDER BORE 缸徑

電機的曲軸箱的制造流程可導致缸徑內出現缺陷,這些缺陷如:氣孔(源自鑄鐵或鋁制曲軸箱中的融合問題)和裂縫(大部分鋁制曲軸箱內的鋼內徑裝配的后續問題)。

此類缺陷的存在會危害電機的可靠性以及其在污染防止方面的性能。表面孔隙中的余油增加了大氣中的污染排放,使得電機達不到排放標準。因此,確認表面缺陷對于從生產周期中消除不合規部件而言非常重要。

可采用渦流技術以及馬波斯設計的專門檢查缸徑內表面的旋轉屏蔽塞確認這些類型的缺陷。

給N.D.屏蔽塞裝配兩個渦流測頭(彼此相對),測頭的轉速在1000到3000 RPM之間,這取決于生產線的周期時間。

可獲取兩個版本的屏蔽塞:

僅針對可能最多帶有三個不同直徑截面的無損檢測

氣動尺寸測試集成的無損檢測

集成的無損與尺寸解決方案允許從質量(存在表面缺陷)和幾何結構、控制直徑、橢圓度以及錐度采用直角X-Y處的兩個氣動測量段完成缸徑測試。

集成的解決方案通過減少測試時間、應用規模和應用成本而提供明顯優勢。

通過添加缸徑屏蔽塞(檢查電機軸線用屏蔽塞)可將應用完全集成在生產線中,完成曲軸箱的檢查。最終曲軸箱檢查機將無損檢測與尺寸檢查結合起來。

根據生產線的生產率,將給機床設計一個或多個屏蔽塞,以按步驟或者同時測量所有曲軸箱氣缸。

應用的機械結構的主要功能特征體現在給浮動與反沖系統配備了屏蔽塞,這保證了可以完美插入缸徑中,即便曲軸箱有些小失準。

這些系統的研發也能映射出缸徑內部各個缺陷的位置,以確定敏感度不同的區域,如:燃燒室(其中需確認小缺陷)或滑動面

發動機組缸徑中的孔隙度測試與尺寸檢查用M125機

將E70s電子設備連接到安裝在旋轉屏蔽塞上以對四缸徑進行孔隙度測試的無損檢測傳感器上。單缸徑的整個內表面的掃描時間為4-5秒。也可為了缸徑的尺寸檢查給屏蔽塞配備空氣噴嘴。直徑尺寸呈現在E9066電子設備上。

HUB 集線器

集線器上的裂縫與孔隙度測試用M100機

將E70s電子設備連接到同時掃描整個零件表面以進行裂縫和孔隙度測試的10個無損檢測傳感器。

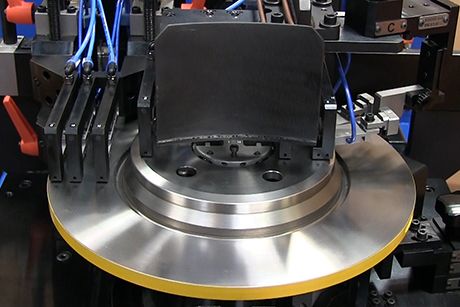

BRAKE DISK 剎車盤

集線器上的裂縫與孔隙度測試用M50工作臺

將E70s電子設備連接到同時掃描整個零件表面以進行裂縫和孔隙度測試的12個無損檢測傳感器。

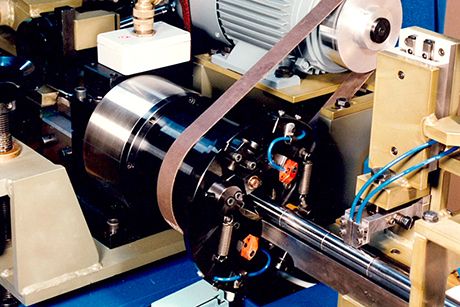

PISTON PIN / SHAFTS 活塞銷/活塞軸

需要采用渦流技術對圓柱幾何形狀的所有零件生產進行無損測試,這些零件如:銷、減振器桿與滾柱軸承等,這導致了馬波斯旋轉測頭系統的研發。

旋轉測頭可以采用兩個彼此相對的渦流測頭確認被測試零件外殼上的表面缺陷。

非接觸式傳輸系統消除了滑動觸點以及隨后需要系統維護的問題。

渦流探頭在被檢查零件周圍高速(高達3000 RPM)旋轉,通過螺旋運動掃描整個表面,保證能夠對外部外殼進行100%測試。因為有自動距離補償功能,所以測頭與零件之間的距離變化不再是一個問題。

檢查的零件存在的典型缺陷包括生產過程、機械加工與熱處理導致的孔隙、裂縫與材料缺失。

測頭的轉速可適應生產要求,以采用6m/min的最大零件傳輸速度檢查生產線上的零件。當前的直徑檢查范圍在4 mm到70 mm之間。事實上,零件的長度無限長。

因為有針對渦流測頭信號的特有處理軟件(自動邊緣檢測“AED”),所以系統能夠自動檢測零件的起點與終點,以啟用并禁用測量,無需任何額外的外部傳感器。如果零件的凹槽是必須從檢查中排除的凹槽,則也可暫停處理。

馬波斯E59N或E70S電子設備可采用移位寄存器邏輯獨立管理生產的零件隊列,正確操作產品線中的拒收件分離系統或者通過給機床邏輯提供信息而完成。

可將系統作為一個獨立單元直接安裝在最新磨削操作的下游,并直接集成在現輸送機上,使得檢查站極為緊湊以及易于維護。

旋轉測頭系統可集成以下選項:

拒收件脫模單元

采用環形傳感器進行正確熱處理用檢查系統

無損檢測之前的去磁性系統

設計的設備旨在解決盡可能靠近生產線的100%活塞銷/活塞軸檢查問題而無需特殊工件處理,以將保留的空間成本盡可能減小。

N.D. CONTROL ON CENTERLESS GRINDING 無心磨削的無損檢測控制

日益增長的質量控制需求(涉及到所有生產)需要靈活的技術解決方案,以保證可采用合理的成本獲取較大性能。

可在圓柱形機械零件上的外殼上確認表面缺陷,這些零件如:銷、制動系統用活塞、氣體減振器的柄、圓桿、操舵桿、屏蔽塞等。可通過直接將無損檢測控制集成在無心磨床上以及在機械加工周期進行測試這種原始與安全的方法完成此事。

采用零件的機械穩定性保證磨削操作,而事實是,可通過磨削而轉動和移動零件。可沿著機械加工路徑進行無損控制。完成此事無需在現有生產線中增加額外的測量站,因此,可以縮短控制時間。

馬波斯已研發出具有不同形狀和尺寸的采用渦流技術的無損傳感器,可直接將這些傳感器裝配在磨削過程中傳輸期間引導零件的機械基準面中。

將用于渦流傳感器的材料與技術集成在傳感器中,這確保了傳感器的完全不滲透性,以便承受嚴酷的環境條件。也可將這些傳感器用于檢測外殼上的表面缺陷,這些缺陷如:微裂紋、孔隙與氣孔。

為無心磨床上的控制專門設計了特殊的SW功能。電子設備能夠在零件通過期間自動啟用與禁用測量,無需諸如感應式或機械式微指令的附加外部傳感器。

渦流測頭可單獨確認零件的起點,以便能夠在離零件邊緣的幾毫米處實現無損控制。在完成此操作的同時,可維持零件另一端的操作。

SW規格也允許自動排除從功能角度而言未涉及到的表面部分以及默許表面缺陷的表面部分。

控制周期的優化確保了控制系統能夠輕易適應零件變化,即便在溝槽存在的情況下,無論是軸向溝槽還是交叉溝槽。

系統能夠管理生產的零件的隊列。如果發現零件故障,則電子設備會保存信息。然后通過集成邏輯將零件傳輸到機械噴射設備,將把廢料推到生產線之外的測量站。

提交

挑戰電氣絕緣極限:擊穿電壓的重要性

馬波斯ML3G:機內非接觸式對刀儀的全新標桿

氦氣檢漏法檢測數據中心冷卻系統上快速接頭的泄漏

下一代壓鑄生產中的溫度控制

簡潔、快捷、智能:SMARTNet很高興為您服務

投訴建議

投訴建議